螺桿壓縮機的拆裝應按照制造廠的設備說明書并由有資格的單位進行,如沒有說明書,可參考下述方法進行。

壓縮機檢修過程中應注意以下幾點:

(1)一般事項

①滑閥卸載到“0”位。

②轉子部件上的零件有的外形相似,但不可混用,拆卸過程中應作好標記,分清陽轉子與陰轉子、吸氣端與排氣端。

③在重新裝配時,要更換損壞、變形的“O”,形圈、止動墊片、圓螺母等。

④不同軸承之間零部件不能互換。

⑤更換新的“O”形圈時,一定要涂抹設備使用的、新的潤滑油。

(2)拆卸前準備

①切斷電源。

②關閉排氣截止閥、吸氣截止閥,然后將機組減壓。

③確認所有起吊設備(包括鋼索、吊耳、吊環等)都安全可用。

④準備一個潔凈的場地進行維修工作,并準備一個維修平臺。

(3)拆卸

①從壓縮機組上拆下聯軸器防護罩、吸氣過濾器、吸氣止回閥、油管、聯軸器、壓縮機地腳螺栓之后,將壓縮機吊運至維修工作場地。

②拆下能量指示器。

③取下定位銷后,平行取下吸氣端蓋,取出油活塞。

④取下定位銷后,拆下吸氣端座。

⑤拆下軸封蓋,取出軸封靜環、動環組。

⑥取出定位銷后,拆下排氣端蓋。

⑦拆下角接觸球軸承,特別注意作好裝配記號。

⑧取出主動轉子,利用專用吊環螺絲,將主動轉子輕輕地平衡地取出,這時從動轉子是附著轉動的,需轉動從動轉子,防止脫落。

⑨利用吊環螺絲取出從動轉子。

⑩取出定位銷后,拆下排氣端座。

?取出滑閥。

(4)檢查

①凡屬不太嚴重磨損及拉毛現象,均可由鉗工用油石磨光.也可在機床上磨光。如在機床上磨光時,必須把工件的位置校正正確,否則會造成工件報廢的損失。

②轉子軸頸表面及軸封部件表面不得有任何銹蝕、裂紋等缺陷,主軸頸表面經磨光加工后應仔細測出其尺寸,以便據此尺寸修理主軸承。

③主軸承如磨損嚴重,超過了與軸配合的間隙限度,應更換。如果重新在主軸承上澆鑄軸承合金,則必須保證內表面與主軸承孔的同軸度。

④角接觸球軸承損壞或游隙增大,必須更換新件。

⑤墊片及“O”形圈如損壞或變形必須更換新件。

⑥將機體兩端面、吸排氣端平面上原有的密封膠、墊片清洗干凈。

(5)裝配

裝配應在對每個零件進行檢查,并對損壞零部件進行修理及更換后進行,裝配時一定要注意拆卸時記下的裝配位置記號,切不可將位置搞錯。

①將所有零件清洗干凈,并以壓縮空氣吹干。

②將所需使用的工具準備齊全,清洗干凈。

③將主軸承按原位裝入吸排氣端座軸承孔內,并測量軸承內徑,使內徑符合與轉子軸頸配合的間隙要求。

④在吸氣端座與機體貼合的平面上貼上墊片。

⑤將吸氣端座放在機體吸入端,壓入定位銷后,以螺拴固定。

⑥裝滑閥及其導向托板,導向托板先以定位銷定位后方可用螺栓將其固定。

⑦吸入端主軸承孔、機體內孔涂與正常開車時相同牌號的、新的冷凍油后裝入陽轉子及陰轉子.其中后裝入的轉子需慢慢旋入,不可強制向機體內壓入,防止損傷轉子。

⑧將排氣端座放在機體排出端,以定位銷定位后,以螺拴固定。在裝排氣端座時注意主軸承內孔,切勿擦傷主軸承。

⑨放入調整墊片、球軸承,并以圓螺母將推力軸承內墊圈固定在轉子軸頸上,要注意球軸承的安裝方向(圖6-102)。

⑩松開機體與排氣端座的螺栓,輕輕拖開排氣端座,此時轉子也將被拖出,注意吸氣端主軸頸不要完全脫離主軸承。用塞尺測量轉子排氣端面與排氣端座的間隙,應取多個位置的平均值,即為排氣端間隙。如排氣端間隙不合理,則通過改變調整墊片的厚度進行調整,達到規定值。

?排氣端間隙調整合格后,在排氣端座與機體貼合的平面上涂密封膠,注意涂抹均勻;再將機體與排氣端座緊固在一起。

?裝上軸承壓圈。裝配壓圈螺栓時應按實際運轉方向盤動轉子,轉動應靈活。

?將排氣端蓋與排氣端座之間裝上墊片、裝上定位銷定位后,以螺栓固定。

?裝入軸封動環等件,在動環磨擦面上涂冷凍油。

?裝軸封蓋及靜環。

?裝油活塞、吸氣端蓋。

?裝能量指示器,注意指針與滑閥位置相對應。

?將裝好的壓縮機吊入機組,安裝聯軸器,調整同心度。

(6)裝配過程注意事項。

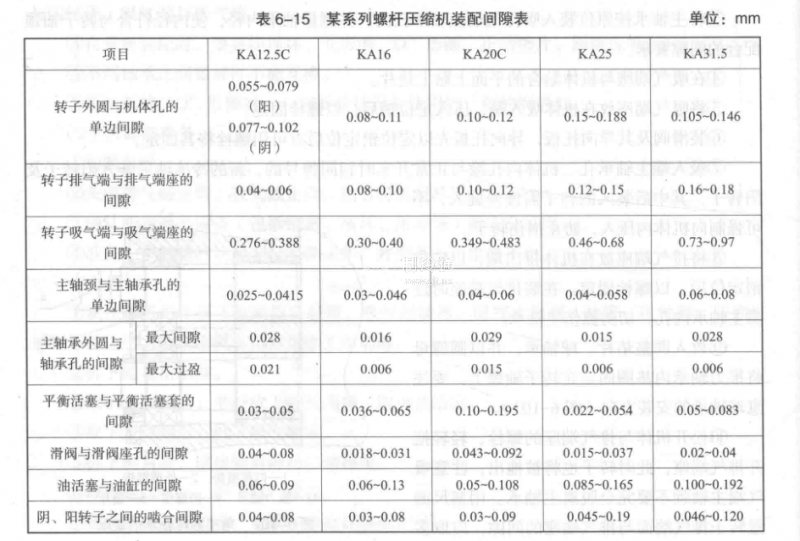

①裝配時零部件的配合間隙等要參照設備廠家的指導說明書(表6-15 ) 。

②個別零部件的裝配需要使用專門的工具,有力矩要求的需要使用力矩扳手。

③對于機體部件及轉子部件,因為價格比較貴,即使磨損量超過規定值也不一定需要更換,但會降低壓縮機的制冷量和效率,要根據具體情況來決定。

④存在相對運動的部件之間,在裝配前都應當涂抹與正常開車時相同牌號的、新的潤滑油。

⑤裝入轉子之后的裝配過程,要隨時盤動轉子,確認轉子轉動靈活。

(7)檢修后試運轉。檢修后的壓縮機需經過試運轉,試運轉正常后方可投入正式運轉。試運轉內容包括:

①機組試壓檢漏。

②油泵油壓試驗。

③滑閥動作試驗,在此過程確定能級零點及能級滿點。

④能級調在“0”級位,啟動壓縮機,注意檢查振動、油溫、油壓、噪聲等情況。

⑤停機后盤動壓縮機應輕松。

⑥對機組抽真空,應能達到絕對壓力在5.3kPa以下。