(一)事故經過

北京市某煙灰制磚廠制磚車間于1976年試生產,1977年正式投產。設計能力為年產

7 500萬塊蒸壓粉煤灰磚,實際達到8 300萬塊。該車間有5臺蒸壓釜,系富拉爾基第一重型機器廠制造。釜的規格為?2.85 m×25.6m,設計工作壓力1.0 MPa,實際使用壓力0.8MPa,釜的容積為170m³,發生爆炸的是一號釜。

磚的蒸壓時間為8.5 h,其中升壓2h(壓力從0緩慢地升到0.8 MPa),恒壓5 h(維持0.8 MPa),降壓1.5 h(壓力從0.8 MPa逐漸降到0)。一號釜爆炸發生在10月29日17時5分,正是早、中班交接班的時間,爆炸是在交班后5min發生的,事前,工人們沒有發現異常現象。一聲巨響,車間一片煙霧熱汽,釜體前20~50 m范圍內的6名職工當場死亡,10名職工受傷。

蒸壓釜爆炸后,設備和設施破壞十分嚴重。蒸壓釜釜蓋的無折邊封頭與釜圈焊接的一圈焊縫全部斷裂,一噸重的封頭飛出24 m,將廠房屋面板打碎成一個18㎡的透天洞,封頭落到5t天車大梁上,將天車大梁砸彎。釜蓋上828 kg重的支架飛出25 m遠,爆炸后使總重量為155 t,直徑2.85 m、長25.6 m的釜體(包括釜體自重,釜內蒸壓的2.4萬塊磚、八個釜車和保溫層的重量)后移4~5m。釜車上的坯板有17塊被推出釜外,車間停放的8輛釜車被氣浪推出,最遠達72 m。釜體內1/3的磚塊飛出釜外,最遠達189.5 m, 7 000㎡的主廠房上窗框和玻璃全被震碎,廠房部分蓋板位移。臨近廠房的辦公樓和周圍房屋部分玻璃震碎。直接經濟損失34萬元。傷亡人數之多、破壞威力之大、后果之嚴重,是至今硅酸鹽建筑制品行業發生的最大一次爆炸事故。

(二)事故原因分析

1.蒸壓釜設計上的問題

該釜是東北工業建筑設計院與富拉爾基第一重型機器廠聯合設計的。據分析,主要存在如下5個方面的問題:

(1)該釜釜蓋設計,采用的是無折邊球形封頭焊接結構。因為這種結構會引起很大的復雜的局部應力,故在國內外有關規范中都不采用。

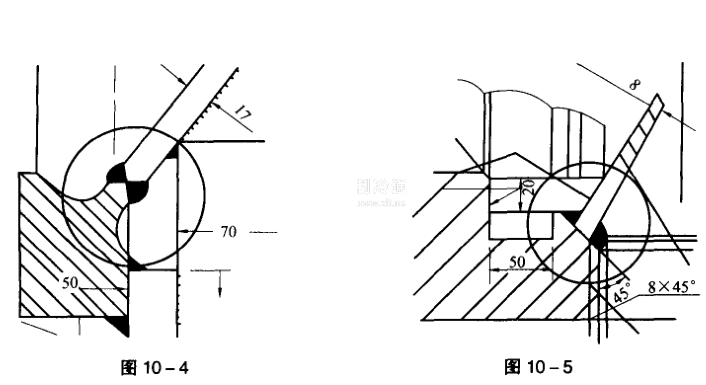

(2)設計規定,無折邊球形封頭一定要采用焊透結構,而該一號釜采用的是未焊透的角焊結構,這在設計上是不允許的,如圖10-4、圖10-5所示。

(3)無折邊球形封頭和釜蓋圈應該采用同種鋼材。而設計時,釜的封頭用16Mn鋼,釜蓋圈用35號鍛鋼。兩種異種材料焊接,又沒有提出任何焊接工藝保證措施。規程規定:含碳量大于0.24%的材料,不得用于焊制容器,因此35號鍛鋼是不允許用在釜上的。

(4)作為壓力容器的設計,沒有強度計算書,設計缺乏依據。

(5)圖紙上沒有提出焊接質量應遵照的規范標準。沒有射線探傷比例和焊縫系數的要求,甚至沒有焊縫尺寸要求。圖紙中錯誤地規定制造單位不做水壓試驗。

2.蒸壓釜的制造質量存在的問題

(1)焊接質量低劣。焊縫中有連續氣孔、夾渣、密集氣孔等缺陷存在。

(2)焊接加強高低于母材,有咬邊現象,有的焊縫未連接上。

(3)母材有嚴重的重皮現象。制造中已發現,但未處理。

(4)封頭與釜蓋圈焊縫幾乎全部未焊透(有極為明顯的氣割痕跡),大大減弱焊縫強度。

(5)經現場觀察分析,制造廠對16 Mn鋼和35號鍛鋼兩種異種材質焊接沒有采取合理措施,如進行工藝評定等,因而焊接質量低劣。

(6)產品出廠不做水壓試驗,未經全面嚴格檢查。

(7)隨產品出廠的技術資料除圖紙外,沒有合乎要求的合格證,沒有材質化驗合格證,沒有焊縫探傷報告,沒有強度核算書,沒有水壓試驗報告,沒有使用說明書。

由于整個焊縫加強高都未達到設計的高度;內壁焊縫的焊道寬度有的只有1~2 mm;35號鍛鋼和16 Mn鋼板兩種不同材料的焊接,未做焊接工藝評定;整個焊縫斷口裂紋、夾渣、密集性氣孔、未焊透等焊接缺陷都明顯存在。由于焊接制造時產生的原始裂紋,在設備運行低周疲勞的作用下,逐漸擴展,加上設計本身的原因,導致焊縫斷裂,發生爆炸。

3.操作上的問題

操作不認真,在運行中未進行疏水處理,造成釜內積水,形成上下溫差應力,而且應力是交變的,造成疲勞破壞。

(三)事故教訓

(1)使用蒸壓釜的單位應立即對蒸壓釜內部的所有焊縫進行檢查,若重檢查釜蓋的焊縫和筒體與筒圈焊接的環焊縫,如發現有裂紋缺陷,應立即停用,妥善處理。

(2)設計單位應修改原設計.報主管部門組織審查,報勞動部鍋爐壓力容器安全監察局備案。

(3)制造單位應立即停止制造設計不合理的蒸壓釜,并將修訂后的圖紙、資料報主管部門和鍋爐局審查。

(4)各級勞動部門應加強監督檢查.防止同類事故再次發生。