液泵供液

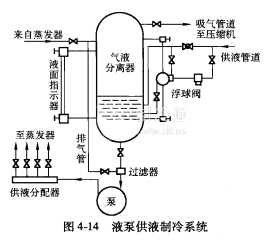

利用液泵的機械作用,向蒸發器輸送低溫制冷劑液體的制冷系統,叫做液泵供液制冷系統,如圖4-14所示。

液泵供液制冷系統中,高壓制冷劑液體節流后進人具有一定貯液容積和一定氣液分離容積的低壓循環貯液器。所產生的閃發氣體與液體進行分離,液體自貯

液器下部的出液閥進入液泵,液泵將液體輸送到各庫房的蒸發器中去。液泵的輸液量一般為蒸發量的3~6倍。蒸發

器中汽化的制冷劑先進入低壓循環貯液器,經氣液分離后,氣體和供液時產生的閃發氣體一同被壓縮機吸走,分離下來的液體相當于蒸發量的新補充液體,又被液泵輸送到蒸發器進行再循環。

液泵的壓力應足以克服制冷劑在供液管、蒸發器、回氣管及閥門中的流動阻力和液位升高而造成的壓力降,并留有一定的壓力余裕,以便調節流量。

液泵供液有兩種形式,一種為從蒸發器下端進入,從上瑞出來,簡稱為“下進上出”。在蒸發器并聯使用時,容易實現供液均勻,充分發揮蒸發器的換熱作用,對低壓循環貯液器的安裝位置沒有嚴格限制。缺點是蒸發器內容納制冷劑的量大,在蒸發器管組排數多、高度大時,蒸發器下部液體將承受較大的靜壓力,從而蒸發器上下蒸發壓力產生較大差別。在液泵停止供液后,蒸發器內仍存有大量的液體,勢必繼續降溫,這使庫房溫度的控制不夠靈敏準確,對實現自動控制是個不利因素。此外,進入蒸發器的油也不易排凈。我國冷庫大多采用“下進上出”的方式。

另一種形式是“上進下出”的流向。其優點是液體自然下流,蒸發器內容納制冷劑的量少,沒有液柱壓力損失,蒸發壓力上下均勻,在液泵停止供液后,蒸發器內剩余液體全部返回低壓循環貯液器,因此庫溫控制靈敏準確,對實現自動化是個有利的因素。同時,省卻了排液過程,融霜操作更為簡便,而且制冷劑自上而下地沖刷管壁,管壁內不會形成油膜,蒸發器下部也不會積油。其缺點是冷卻表面液體潤濕性較差,傳熱效果差,在并聯支路多,阻力損失大小不同的情況下,比較難以實現均勻供液。要求低壓循環貯液器的容量較大,且安裝位置要低于所有的蒸發器,使機房設備間的設計和建造復雜化。