本節(jié)對空氣壓縮機排油煙系統(tǒng)存在的問題進行了分析,提出了相應(yīng)的改進 措施。通過改造油氣分離器、增設(shè)旋風(fēng)筒裝置等一系列措施,解決了油氣分離不徹 底、油耗過大、潤滑油合理回收等問題。

1. 設(shè)備概況

安陽鋼鐵集團公司制氧廠兩套14000機組配套使用的空氣壓縮機均為DH90型 離心式空氣壓縮機,為單進氣、雙軸、齒輪式、4級等溫壓縮機。空氣壓縮機組主 要由齒輪增速裝置的壓縮機本體、氣體冷卻器、動力輸出電動機、油潤滑系統(tǒng)等 組成。

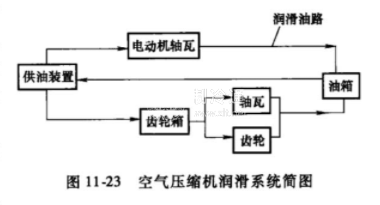

空氣壓縮機潤滑系統(tǒng)簡介:

空氣壓縮機供油系統(tǒng)的油箱容積5000L,正常操作液位為1.14m,最低操作液 位Llm,液壓泵供油量49. 08m3/ho每小時把油箱里的潤滑油循環(huán)10次,通過油 過濾器、油冷卻器后向,壓縮機電動機軸瓦、機組齒輪、各軸承等部件進行強制潤 滑,并帶走熱量。潤滑系統(tǒng)全部組件置于座形方油箱周圍,構(gòu)成集中式供油系統(tǒng)。 另外,配置了一臺功率2kW的電動 機帶動排煙風(fēng)機,把潤滑系統(tǒng)產(chǎn)生 的油煙經(jīng)油氣分離器過濾后排入大 氣。這樣可以保證機組油箱、齒輪 箱內(nèi)負(fù)壓,從而達(dá)到各潤滑點不向 外滲油、漏氣,潤滑油潤滑后快速 回流油箱,如圖11-23所示。

空氣壓縮機運行中,潤滑系統(tǒng)產(chǎn)生的油煙一部分由齒輪箱直接進入油氣分離器,一部分隨油回流到油箱,再從油 箱進入油氣分離器。油煙經(jīng)過油氣分離器被排油煙風(fēng)機排出,經(jīng)排煙管進入大氣, 如圖11-24所示。排油煙系統(tǒng)由油氣分離器、排煙風(fēng)機、排煙管等組成。

2. 問題提出及分析

空氣壓縮機在制氧流程中擔(dān)負(fù)著壓送原料空氣的重要任務(wù),其運行的穩(wěn)定性直 接影響著制氧機組的運行效果。在實際生產(chǎn)中,發(fā)現(xiàn)DH90型空氣壓縮機排油煙系 統(tǒng)冷卻回收效果不佳,被排煙風(fēng)機排出的煙中含有較多的油,造成潤滑油日常損耗 大,月耗油量”5kg左右。潤滑油損耗大成為保障潤滑系統(tǒng)正常工作的一個隱患。 排出的煙中含有大量的油離子,在排煙管末端口處冷凝成油,滴落在地面通道上, 對周圍的環(huán)境造成了污染;并且排出的煙中含油量高,對周圍氧氣安全放散構(gòu)成威脅

通過對空氣壓縮機排油煙系統(tǒng)分析 發(fā)現(xiàn),造成上述問題的直接原因是排油 煙系統(tǒng)存在著漏洞。原DH90型空氣壓 縮機配備的油氣分離器是直徑300mm的 圓筒狀鋼體結(jié)構(gòu),裝在油箱蓋上。內(nèi)部 裝有3層約150mm高的不銹鋼絲層,每 層均由很細(xì)的不銹鋼絲層層疊加而成,3 層之間有一定距離。油煙從下部進入, 經(jīng)過不銹鋼絲層,本應(yīng)在中間部位冷卻, 煙、油分離,煙被排煙風(fēng)機排出,經(jīng)排 煙管進入大氣,油回收進油箱。然而, 由于油氣分離器內(nèi)3層過濾網(wǎng)不能達(dá)到 充分的濾油效果,平面的過濾隔層不利于濾下的油滴回流,排煙風(fēng)機后的配套設(shè)施 單一,起不到降低油離子冷凝等作用,導(dǎo)致了上述問題的發(fā)生。

3. 改造的原則、方法和措施

針對上述問題,首先確定了改造原則:解決油運系統(tǒng)的安全隱患,減少潤滑油 的浪費,保證排煙系統(tǒng)合格排放,降低環(huán)境污染指數(shù),保障空氣壓縮機的穩(wěn)定運 行。改造措施如下。

(1) 改造油氣分離器 筒體采用了高1600mm、底面直徑為300mm的鋁筒, 筒體中心固定了一根支撐軸,在支撐軸上等距固定了 13個圓錐形過濾網(wǎng),各個錐 形過濾網(wǎng)之間有100mm的距離。錐形過濾網(wǎng)面由不銹鋼篩網(wǎng)織成,在錐形網(wǎng)罩內(nèi) 均勻放置了一層不銹鋼絲球。過濾層增加,明顯增強 了濾油效果;網(wǎng)面做成錐形,有利于過濾下來的油回 流到油箱;錐形過濾網(wǎng)罩之間由活動套管隔開,方便 檢修時更換及維修。同時,在筒體上增加氣流調(diào)節(jié)裝 置,裝置通過閥門調(diào)節(jié)氣流量,進而調(diào)節(jié)油箱內(nèi)的真 空度,從而防止油封漏油,便于潤滑油快速流回油 箱,保證潤滑系統(tǒng)設(shè)備正常、安全運行,如圖11-25 所示。設(shè)備檢修期間,可把油氣分離器拆卸下來清洗錐形過濾網(wǎng)和筒壁的污垢、清洗或更換填充物,以提高分離效果。

(2) 在排煙風(fēng)機后加設(shè)旋風(fēng)筒改造前,排煙風(fēng)機后就是排放煙管,經(jīng)油煙 過濾器過濾后的油煙,來不及在排煙管中冷凝,就被排放出去。改造后,在排煙風(fēng) 機后加設(shè)了旋風(fēng)筒,旋風(fēng)筒主體上部分為空心圓柱結(jié)構(gòu),內(nèi)徑為300mm、高度 400mm;下部分是圓錐形結(jié)構(gòu),末端是回流管,如圖11-26所示。旋風(fēng)筒內(nèi)容積為 25L,其進煙管在空心圓柱上部側(cè)面,排煙管口在空心圓柱底部。排煙風(fēng)機排岀的含有殘油的油煙經(jīng)進煙管進入旋風(fēng)筒后,改變流動 方向,降低流動速度,從而使油煙充分冷卻,煙、 油分離。煙氣從排煙管口排出,冷卻油順著錐形內(nèi) 壁流入回流管至回收桶內(nèi)。

(3) 改造排煙管將旋風(fēng)筒后的排煙管管徑由 80mm改為100mm,從而進一步降低油煙流速,延 長了油煙在管中的冷卻時間,最大限度地減少了油 煙中油的含量。為降低對環(huán)境的污染、進一步減少 油耗,將排煙管末端口位置由主廠房墻側(cè)面移到主 廠房頂上距墻側(cè)面2m處,并在末端下部開設(shè)了一 個回收口,用一根軟管將末端的殘油引流到回收桶內(nèi)。

4. 改造效果

經(jīng)過對空氣壓縮機排油煙系統(tǒng)的改造,排油煙系統(tǒng)運行良好。排放的煙中油含 量顯著降低,油月耗由175kg降低為25kg,增加了油的回收量。飄落在地面和墻壁 上的油基本消失,降低了對環(huán)境的污染,保障了氧氣放散的環(huán)境安全,消除了油潤 滑系統(tǒng)的隱患,保證了空氣壓縮機的安全穩(wěn)定運行。